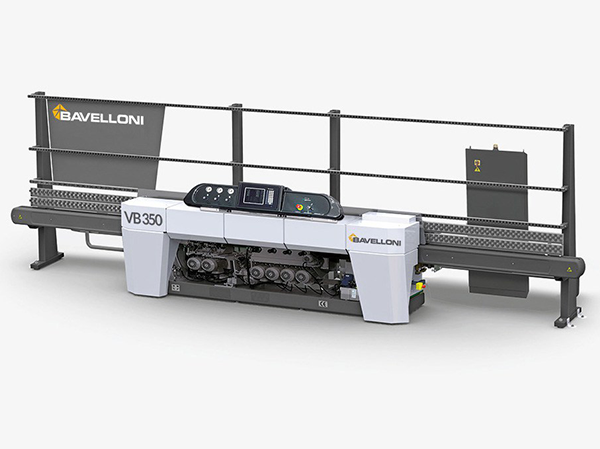

BAVELLONI VB350

Zalety VB 350:

Doskonały wybór podczas pracy przy niższej prędkości przetwarzania.

Zapewnia najwyższą jakość.

Zmniejsza koszty pracy.

Maszyna zajmuje mniej miejsca niż VB 500.

Ogólnie VB 350 CNS jest sterowaną numerycznie 7-tarczową maszyną do fazowania zaprojektowaną i zrealizowaną w celu osiągnięcia wysokiej wydajności i jakości obróbki.

Budowa Budowa maszyny oparta jest na trwałej spawanej konstrukcji, wrzecionach odlanych z żeliwa i ramionach do transportu szkła. Korpus maszyny, osłony ramion wejściowego i wyjściowego oraz panel zarządzający wykonane są z ABS-u. Poza widoczną zmianą w wyglądzie maszyny, charakteryzuje się ona: • całkowita odpornością na korozje • całkowitą izolacją elektryczną • optymalną izolacją akustyczną

Transportery wejściowe i wyjściowe

Przemieszczanie się szkła na transporterach (wejściowym i wyjściowym) odbywa się poprzez łańcuchy zbudowane z materiału odpornego na korozje i z gumowymi poduszkami. Ogniwa łańcucha mogą być w razie potrzeby szybko wymienione. Poduszki gumowe, które na pojedynczych ogniwach uległy zniszczeniu można łatwo zastąpić nowymi, co zapewnia niskie koszty obsługi oraz krótki czas konserwacji.

Przemieszczanie się szkła na transporterach (wejściowym i wyjściowym) odbywa się poprzez łańcuchy zbudowane z materiału odpornego na korozje i z gumowymi poduszkami. Ogniwa łańcucha mogą być w razie potrzeby szybko wymienione. Poduszki gumowe, które na pojedynczych ogniwach uległy zniszczeniu można łatwo zastąpić nowymi, co zapewnia niskie koszty obsługi oraz krótki czas konserwacji.

Transporter główny

VB350 wykorzystuje nowy (opatentowany) transporter, który ślizga się na precyzyjnych stalowych prowadnicach bez użycia łożysk kulkowych (większa żywotność, bezawaryjność). Prowadnice, po których przesuwają się poduszki transportera są smarowane poprzez centralny system smarujący z pompą elektryczną, sterowany przez NC. Brak oleju jest natychmiast sygnalizowany na monitorze jako stan alarmowy. Transporter wyposażony jest w specjalne urządzenie do precyzyjnego trzymania małych formatek, automatycznie uruchamiane przez NC maszyny, kiedy jest to konieczne.

VB350 wykorzystuje nowy (opatentowany) transporter, który ślizga się na precyzyjnych stalowych prowadnicach bez użycia łożysk kulkowych (większa żywotność, bezawaryjność). Prowadnice, po których przesuwają się poduszki transportera są smarowane poprzez centralny system smarujący z pompą elektryczną, sterowany przez NC. Brak oleju jest natychmiast sygnalizowany na monitorze jako stan alarmowy. Transporter wyposażony jest w specjalne urządzenie do precyzyjnego trzymania małych formatek, automatycznie uruchamiane przez NC maszyny, kiedy jest to konieczne.

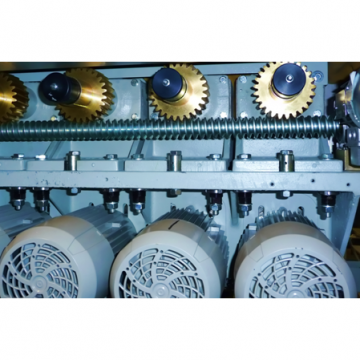

Wrzeciona

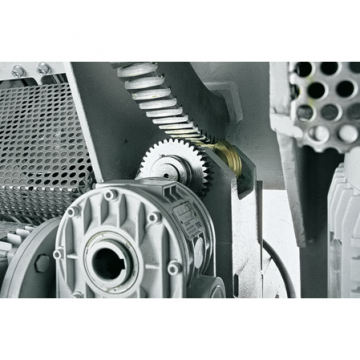

Wrzeciona smarowane są specjalnym smarem (nie wymagającym uzupełniania). Obrót do zmiany fazy odbywa się w sposób bardzo dokładny za pomocą śruby ślimakowej. Takie mechaniczne rozwiązanie pozwala uniknąć ręcznej zmiany pozycji tarcz przy każdym kącie lub zmianie szerokości fazy. W celu wyeliminowania wszelkich możliwych wibracji i w celu zapewnienia lepszej możliwości regulacji, wrzeciona napędzane są poprzez anty-wibracyjny pas transmisyjny.

Wrzeciona odlane są z żeliwa i ułożyskowane w precyzyjnych regulowanych prowadnicach. Wałki wrzecion wykonane są z ulepszonej cieplnie stali. Wrzeciona tarcz polerskich wyposażone są w pneumatyczny system samoregulujący kompensację zużycia tarcz. Pozwala on na kontrolę pozycji tarcz, dając pożądany efekt wykończenia i dłuższą żywotność tarcz.

Maszyna jest wyposażona w następujące wrzeciona:

1. Garnkowa tarcza diamentowa ze spoiwem metalicznym do fazy Ø 150 mm

2. Garnkowa tarcza diamentowa ze spoiwem metalicznym do fazy Ø 150 mm

3. Żywiczna tarcza garnkowa ze spoiwem metalicznym do fazy Ø 150 mm

4. Żywiczna tarcza garnkowa ze spoiwem metalicznym do fazy Ø 150 mm

5. Obwodowa tarcza diamentowa do fazy Ø 170 mm (dla pozostałej krawędzi po fazowaniu)

6. Filcowa tarcza garnkowa do polerowania fazy z użyciem ceru ∅ 150 mm

7. Filcowa tarcza garnkowa do polerowania fazy z użyciem ceru ∅ 150 mm

Wrzeciona smarowane są specjalnym smarem (nie wymagającym uzupełniania). Obrót do zmiany fazy odbywa się w sposób bardzo dokładny za pomocą śruby ślimakowej. Takie mechaniczne rozwiązanie pozwala uniknąć ręcznej zmiany pozycji tarcz przy każdym kącie lub zmianie szerokości fazy. W celu wyeliminowania wszelkich możliwych wibracji i w celu zapewnienia lepszej możliwości regulacji, wrzeciona napędzane są poprzez anty-wibracyjny pas transmisyjny.

Wrzeciona odlane są z żeliwa i ułożyskowane w precyzyjnych regulowanych prowadnicach. Wałki wrzecion wykonane są z ulepszonej cieplnie stali. Wrzeciona tarcz polerskich wyposażone są w pneumatyczny system samoregulujący kompensację zużycia tarcz. Pozwala on na kontrolę pozycji tarcz, dając pożądany efekt wykończenia i dłuższą żywotność tarcz.

Maszyna jest wyposażona w następujące wrzeciona:

1. Garnkowa tarcza diamentowa ze spoiwem metalicznym do fazy Ø 150 mm

2. Garnkowa tarcza diamentowa ze spoiwem metalicznym do fazy Ø 150 mm

3. Żywiczna tarcza garnkowa ze spoiwem metalicznym do fazy Ø 150 mm

4. Żywiczna tarcza garnkowa ze spoiwem metalicznym do fazy Ø 150 mm

5. Obwodowa tarcza diamentowa do fazy Ø 170 mm (dla pozostałej krawędzi po fazowaniu)

6. Filcowa tarcza garnkowa do polerowania fazy z użyciem ceru ∅ 150 mm

7. Filcowa tarcza garnkowa do polerowania fazy z użyciem ceru ∅ 150 mm

System sterowania

Panel sterowania umieszczony jest wewnątrz tablicy kontrolnej wykonanej z ABS-u. Wszystkie operacje są zarządzane bezpośrednio przez system elektroniczny, który jednocześnie spełnia funkcję obsługi maszyny i interfejsu dla operatora. Panel kontrolny wyposażony jest we wbudowany kolorowy, dotykowy ekran TFT na 10,4”. Do podstawowych funkcji systemu należą:

• przetwarzanie projektu wyświetlanego na monitorze

• możliwość przechowywania do 99 różnych ustawień maszyny

• przetwarzanie pojedynczych, podwójnych i potrójnych faz automatycznie obliczanych i wykonywanych przez maszynę po ustaleniu danych w NC

• wyświetlanie informacji o konserwacjach zgodnie z przebiegiem maszyny

• wyświetlenie całkowitej liczby godzin pracy oraz pojedynczych prac

• wyświetlenie łącznej liczby przerobionych metrów oraz pojedynczych prac

• wyświetlenie informacji o absorbcji silnika: pozwala operatorowi na większą kontrolę optymalizacji pracy narzędzi, zwiększając tym produktywność, jakość końcowego produktu oraz żywotność narzędzi

Panel sterowania umieszczony jest wewnątrz tablicy kontrolnej wykonanej z ABS-u. Wszystkie operacje są zarządzane bezpośrednio przez system elektroniczny, który jednocześnie spełnia funkcję obsługi maszyny i interfejsu dla operatora. Panel kontrolny wyposażony jest we wbudowany kolorowy, dotykowy ekran TFT na 10,4”. Do podstawowych funkcji systemu należą:

• przetwarzanie projektu wyświetlanego na monitorze

• możliwość przechowywania do 99 różnych ustawień maszyny

• przetwarzanie pojedynczych, podwójnych i potrójnych faz automatycznie obliczanych i wykonywanych przez maszynę po ustaleniu danych w NC

• wyświetlanie informacji o konserwacjach zgodnie z przebiegiem maszyny

• wyświetlenie całkowitej liczby godzin pracy oraz pojedynczych prac

• wyświetlenie łącznej liczby przerobionych metrów oraz pojedynczych prac

• wyświetlenie informacji o absorbcji silnika: pozwala operatorowi na większą kontrolę optymalizacji pracy narzędzi, zwiększając tym produktywność, jakość końcowego produktu oraz żywotność narzędzi

Instalacja elektryczna Instalacja elektryczna maszyny zaprojektowana zgodnie ze standardami CE. Połączenie z panelem sterującym zrealizowane jest za pomocą izolowanych łączników. Układ chłodzący zapewniający odporność na wysokie temperatury i wilgotność powietrza. Standardowe napięcie 400/50Hz.

Układ polerowania tlenkiem ceru W skład cerowego układu polerskiego wchodzi zbiornik, pompa, mieszalnik oraz filtry i rury do połączenia.

Instalacja hydrauliczna Zamknięty obieg instalacji hydraulicznej do chłodzenia tarcz składa się z dwóch zbiorników (o łącznej pojemności 720l), pompy i układu obiegu wody.

EcoFriendly Pack- opcja Opcja oszczędzania energii – pakiet zawiera funkcję STOP szlifowanie , zamyka obwód pneumatyczny wybranych wrzecion i chłodzenie wrzecion po określonym czasie od ostatniej obrabianej płyty. Operator na pulpicie operatorskim może wyłączać i włączać poszczególne wrzeciona – system działa automatycznie .

Dane techniczne

| Producent | Bavelloni |

|---|---|

| Dane techniczne | Grubość szkła Minimalna wysokość(pasków) Minimalne wymiary Max szerokość fazy Nachylenie fazy Zasilanie Minimalne ciśnienie sprężonego powietrza Max zużycie sprężonego powietrza Długość Szerokość Wysokość Waga Prędkość obróbki Pojemność zbiornika na wodę |