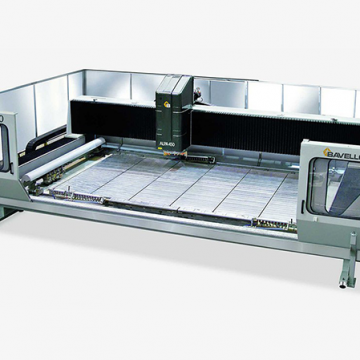

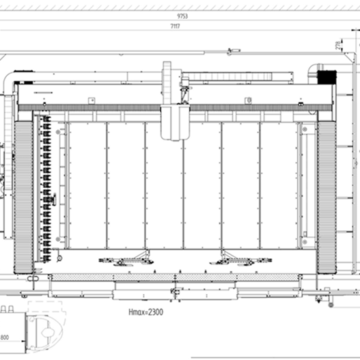

Informacje podstawowe ALPA 450-4N jest wysokiej klasy maszyną zaprojektowaną tak, aby spełniaćjednocześnie wymagania branży budowlane, w obróbce dużych rozmiarów i grubości szkła, jak i w przemyśle meblarskim, dzięki obróbce o wysokiej jakości. Całkowicie „cyfrowy” system sterowania umożliwia dynamiczną i szybką reakcję osi oraz precyzyjną kontrolę prędkości: oznacza to wysoką wydajność w połączeniu z najwyższą dokładność profilowania szkła. Zapewnia to najwyższą jakość obróbki produktu końcowego. Ze względu na swoją wyjątkową elastyczność doskonale spełnia wszystkie potrzeby produkcyjne dla sektora budowlanego jaki meblarskiego. Duży stół roboczy jest przystosowany do wykonywania następujących procesów obróbki: • wiercenia • frezowania • szlifowania krawędzi wewnętrznych i zewnętrznych • wykonywania napisów w systemie WINDOWS przy pomocy frezu świecowego (w standardzie dostępnych 5 wzorów) • geometrycznego i artystycznego grawerowania przy pomocy diamentowego frezu świecowego • polerowanie fazy tlenkiem ceru – różne kształty (opcja dodatkowa) • grawerowania prostego i o różnym kształcie (dodatkowa opcja) • wykonywania kształtowych niewypolerowanych kieszeni • cięcia prostoliniowego tarczą na dowolnym kącie w zakresie 360 ͦ (opcja dodatkowa) • cięcia tarczą wypukłą (zestaw dołączany na żądanie) Budowa Solidna spawana konstrukcja maszyny ze stali normalizowanej. Otwarta konstrukcja pozwala na łatwe operacje ładunku i rozładunku z ruchomym mostem na osi Y. ALPA 450/4N składa się z trzech osi liniowych X, Y, Z z hartowaną przekładnią i łożyskami kulkowymi oraz obrotową oś C. Osie X, Y, Z ślizgają się na pryzmatycznych prowadnicach kulkowych. Dwa silniki Y i Y’ poruszają most przy pomocy „osi pomostowych”. Obie strony maszyny wyposażone są w silnik, przekładnię śrubową i pryzmatyczne prowadnice. Dzięki temu możliwe jest osiągnięcie: – najwyższej wytrzymałości konstrukcji – dużego przyspieszenia i prędkości do 36m/min – wysokiej precyzji i jakość nawet dla wysokich prędkości obróbki – mniejszego zużycia – wysoka jakość obróbki nawet po latach pracy maszyny Wszystkie ruchome części maszyny wyposażone są w centralny układ smarowania. Dogodna pozycja stołu roboczego oraz magazynu narzędziowego sprawia, iż jest ułatwiony dostęp do załadunku od strony frontowej bądź bocznej maszyny. Maszyna wyposażona jest w przesuwne bramy, które poruszają się wzdłuż frontu lub tyłu konstrukcji.

Stół roboczy

Stół roboczy zbudowany jest z odlewanego ciśnieniowo duraluminium, co zapewnia:

• wysoką precyzję mocowania detalu na stole w całym okresie eksploatacji

• wytrzymałość: jest bardzo odporny na uszkodzenia

• całkowita odporność na korozję.

Stół roboczy

Stół roboczy zbudowany jest z odlewanego ciśnieniowo duraluminium, co zapewnia:

• wysoką precyzję mocowania detalu na stole w całym okresie eksploatacji

• wytrzymałość: jest bardzo odporny na uszkodzenia

• całkowita odporność na korozję.

Wyposażony jest w podwójny obwód powietrzno/próżniowy umożliwiający pracę na dwóch stanowiskach. Układ próżniowy obsługiwany jest przez suchą pompęco zapewnia nie tylko jego maksymalną efektywność, ale również ochronę przed zanieczyszczeniem środowiska naturalnego, co ma niestety miejsce w przypadku tradycyjnych pomp wydalających wodę zanieczyszczoną olejem.

Wyposażony jest w podwójny obwód powietrzno/próżniowy umożliwiający pracę na dwóch stanowiskach. Układ próżniowy obsługiwany jest przez suchą pompęco zapewnia nie tylko jego maksymalną efektywność, ale również ochronę przed zanieczyszczeniem środowiska naturalnego, co ma niestety miejsce w przypadku tradycyjnych pomp wydalających wodę zanieczyszczoną olejem.

Opatentowany chowany system urządzeń centrujących umożliwia zastosowanie stosu tarcz do 75mm wysokości, zmniejszając konieczność zmiany narzędzi. Poza tym system kontroli urządzenia centrującego zapobiega odłupywaniu się kawałków podczas podnoszenia i opuszczania.

Opatentowany chowany system urządzeń centrujących umożliwia zastosowanie stosu tarcz do 75mm wysokości, zmniejszając konieczność zmiany narzędzi. Poza tym system kontroli urządzenia centrującego zapobiega odłupywaniu się kawałków podczas podnoszenia i opuszczania.

Magazyn narzędzi

ALPA 450 -4N wyposażona jest w magazyn narzędzi ISO40, który posiada 20 pozycji i na każdym stożku można umieścić np. dwie lub więcej tarczy (stos do 75mm). W związku z tym magazyn może posiadać ponad 40 różnych tarcz.

Maszyna jest wyposażona w pojedyncze automatyczne urządzenie o małym gabarycie przeznaczone do pomiarów w pionie i poziomie.

Magazyn narzędzi

ALPA 450 -4N wyposażona jest w magazyn narzędzi ISO40, który posiada 20 pozycji i na każdym stożku można umieścić np. dwie lub więcej tarczy (stos do 75mm). W związku z tym magazyn może posiadać ponad 40 różnych tarcz.

Maszyna jest wyposażona w pojedyncze automatyczne urządzenie o małym gabarycie przeznaczone do pomiarów w pionie i poziomie.

Zalety tego rozwiązania:

• nie wymaga ręcznego ustawiania wykonywanego przez operatora

• eliminuje ryzyko, jakie może wystąpić przybłędach popełnianych przez operatora w tworzeniu danych dla narzędzi w NC (uszkodzenie to może być bardzo kosztowne w naprawie)

• w zależności od typu narzędzia operator może wybrać ilość sztuk (rzadziej w przypadku tarcz diamentowych ze względu na wolne zużycie, częstsze zmiany np. przy wiertarkach)

• nawet w przypadku, gdy tarcze polerujące regulują się samoczynnie poprzez system kontroli, zwłaszcza przy wysokiej produkcji, to tylko okresowe, automatyczne nastawy gwarantują ciągłość 100% jakości.

Zalety tego rozwiązania:

• nie wymaga ręcznego ustawiania wykonywanego przez operatora

• eliminuje ryzyko, jakie może wystąpić przybłędach popełnianych przez operatora w tworzeniu danych dla narzędzi w NC (uszkodzenie to może być bardzo kosztowne w naprawie)

• w zależności od typu narzędzia operator może wybrać ilość sztuk (rzadziej w przypadku tarcz diamentowych ze względu na wolne zużycie, częstsze zmiany np. przy wiertarkach)

• nawet w przypadku, gdy tarcze polerujące regulują się samoczynnie poprzez system kontroli, zwłaszcza przy wysokiej produkcji, to tylko okresowe, automatyczne nastawy gwarantują ciągłość 100% jakości.

Wrzeciona

Wrzeciona są jednym z najważniejszych elementów maszyny. Produkowane w całości przez firmę

Glaston, posiadają następujące parametry:

• silnik napędzający wrzeciono rozwija maksymalną stałą moc do 9,6 kW (13 KM) już od 1500obr./min i momencie obrotowym do 35 Nm. Duży moment obrotowy umożliwia uzyskanie wyższej prędkości pracy i zastosowanie tarcz o większej średnicy.

• 9000 obr./min gwarantuje optymalne warunki pracy dla narzędzi i długą żywotność części mechanicznych,

• wrzeciona oddzielone od silnika poprzez zębaty pas transmisyjny, takie rozwiązanie podnosi niezawodność konstrukcji i obniża koszty ewentualnych napraw i obsługi,

• chłodzenie zewnętrzne i wewnętrzne przy użyciu czystej wody.

Zastosowanie mechanicznego wrzeciona w porównaniu do elektro – wrzeciona jest tańsze w przypadku konserwacji jaki i sama konserwacja może zostać wykonana przez samego klienta. Woda płynąca przez wrzeciono musi być oczyszczoną wodą z sieci wodociągowych, użycie bieżącej wody wykorzystywane jest w przypadku wiercenia i frezowania (woda przechodzi przez wnętrze narzędzia). W przypadku innego typu obróbki zużycie wody ogranicza się do obiegu zamkniętego.

Wrzeciona

Wrzeciona są jednym z najważniejszych elementów maszyny. Produkowane w całości przez firmę

Glaston, posiadają następujące parametry:

• silnik napędzający wrzeciono rozwija maksymalną stałą moc do 9,6 kW (13 KM) już od 1500obr./min i momencie obrotowym do 35 Nm. Duży moment obrotowy umożliwia uzyskanie wyższej prędkości pracy i zastosowanie tarcz o większej średnicy.

• 9000 obr./min gwarantuje optymalne warunki pracy dla narzędzi i długą żywotność części mechanicznych,

• wrzeciona oddzielone od silnika poprzez zębaty pas transmisyjny, takie rozwiązanie podnosi niezawodność konstrukcji i obniża koszty ewentualnych napraw i obsługi,

• chłodzenie zewnętrzne i wewnętrzne przy użyciu czystej wody.

Zastosowanie mechanicznego wrzeciona w porównaniu do elektro – wrzeciona jest tańsze w przypadku konserwacji jaki i sama konserwacja może zostać wykonana przez samego klienta. Woda płynąca przez wrzeciono musi być oczyszczoną wodą z sieci wodociągowych, użycie bieżącej wody wykorzystywane jest w przypadku wiercenia i frezowania (woda przechodzi przez wnętrze narzędzia). W przypadku innego typu obróbki zużycie wody ogranicza się do obiegu zamkniętego.

Głowica operacyjna (głowica robocza) Głowica robocza wyposażona jest w oś C umożliwiającą ciągły obrót narzędzi o 360 ͦ. Oś ta ustawia następujące rodzaje obróbki:

1.Cięcie prostoliniowe tarczą (opcja dodatkowa). Urządzenie może używać głowicy, na której można zamontować tarczę do cięcia prostego z dowolnym kątem. Tarcza tnąca może mieć maksymalną średnicę 200 mm przy maks. grubości materiału 55 mm (wartość dla nowej tarczy).

1.Cięcie prostoliniowe tarczą (opcja dodatkowa). Urządzenie może używać głowicy, na której można zamontować tarczę do cięcia prostego z dowolnym kątem. Tarcza tnąca może mieć maksymalną średnicę 200 mm przy maks. grubości materiału 55 mm (wartość dla nowej tarczy).

2.Cięcie tarczą wypukłą (opcja dodatkowa). Urządzenie może używać głowicy, na której można zamontować tarczę wypukłą do cięć krzywoliniowych. Maksymalna średnica tarczy wynosi 180 mm, grubość materiału do 45 mm (wartość dla nowej tarczy).

2.Cięcie tarczą wypukłą (opcja dodatkowa). Urządzenie może używać głowicy, na której można zamontować tarczę wypukłą do cięć krzywoliniowych. Maksymalna średnica tarczy wynosi 180 mm, grubość materiału do 45 mm (wartość dla nowej tarczy).

3.Wypolerowane grawerunki (urządzenie opcjonalne). Ta opcja możliwa jest przy użyciu głowicy, na której można montować diamentowe i polerskie narzędzia do wykonywania prostych i kształtnych grawerów o maksymalnej szerokości rowka do 12 mm.

3.Wypolerowane grawerunki (urządzenie opcjonalne). Ta opcja możliwa jest przy użyciu głowicy, na której można montować diamentowe i polerskie narzędzia do wykonywania prostych i kształtnych grawerów o maksymalnej szerokości rowka do 12 mm.

4.Polerowane fazowanie tlenkiem ceru (opcja dodatkowa). Urządzenie używa głowicy, na którą można zamontować diamentowe i polerskie narzędzia, aby wykonać kształtne fazy wypolerowane przy użyciu tlenku ceru.

4.Polerowane fazowanie tlenkiem ceru (opcja dodatkowa). Urządzenie używa głowicy, na którą można zamontować diamentowe i polerskie narzędzia, aby wykonać kształtne fazy wypolerowane przy użyciu tlenku ceru.

PAV – automatyczne pozycjonowanie przyssawek

Opatentowane urządzenie automatycznie rozstawiające przyssawki i pozycjonery na stole. Dzięki specyficznemu oprogramowaniu i urządzeniu mocującemu, system pobiera z magazynu (umieszczonego z przodu maszyny) przyssawki i pozycjonery i umieszcza je w wyznaczone miejsca na stole roboczym z dokładnością do 1/100 cala. Technologia 4-osi pozwala na obrót przyssawki i pozycjonera pozwala na umieszczenie ich we właściwej pozycji.

Tryby pracy:

•zdecydowanie przez operatora o pozycji przyssawki i pozycjonerów na ekranie PC.

•umieszczenie przez operatora przyssawek i pozycjonerów w magazynie maszyny i podłączając je do odpowiednich węży.

•maszyna, dzięki wyposażeniu w urządzenie do mocowania (może być umieszczone w magazynie narzędzi dla automatycznej zmiany narzędzia), pobierze przyssawki i pozycjonery i umieści je w wybranej pozycji.

•głowica pobiera przyssawki i pozycjonery i umieszcza je na stole roboczym, gdzie są blokowane automatycznie poprzez specjalny zawór umieszczony w ich podstawie (Opatentowane rozwiązanie).

Maszyna automatycznie pobiera odpowiednie przyssawki i pozycjonery z magazynu i umieszcza je na stole maszyny. Na froncie maszyny powinno być ustawionych więcej niż 14 pozycji przyssawka/pozycjoner, które w pierwszej kolejności ustawia system. Komputer ustawia jeden program dla wszystkich przyssawek. Węże spiralne są „zablokowane” przez zamontowane zaciski. Dla pewności o prawidłowym ustawieniu przyssawek/pozycjonerów drukowany jest i przechowywany raport z dyrektywami operacji.

Zalety systemu:

•w pełni automatyczny

•szybki, oszczędność czasu 50% w porównaniu z tradycyjnym systemem

•wysoka precyzja pozycjonowania w dziesiętnych milimetra (1/100 cala)

•eliminacja błędów – nie ma możliwości, aby system błędnie ustawił przyssawkę/pozycjoner

•wygoda; operator nie musi wchodzić na stół maszyny

•spiralne węże są zrobione na miarę, bez potrzeby przycinania, samoczynnie się dopasowują.

Opatentowane urządzenie automatycznie rozstawiające przyssawki i pozycjonery na stole. Dzięki specyficznemu oprogramowaniu i urządzeniu mocującemu, system pobiera z magazynu (umieszczonego z przodu maszyny) przyssawki i pozycjonery i umieszcza je w wyznaczone miejsca na stole roboczym z dokładnością do 1/100 cala. Technologia 4-osi pozwala na obrót przyssawki i pozycjonera pozwala na umieszczenie ich we właściwej pozycji.

Tryby pracy:

•zdecydowanie przez operatora o pozycji przyssawki i pozycjonerów na ekranie PC.

•umieszczenie przez operatora przyssawek i pozycjonerów w magazynie maszyny i podłączając je do odpowiednich węży.

•maszyna, dzięki wyposażeniu w urządzenie do mocowania (może być umieszczone w magazynie narzędzi dla automatycznej zmiany narzędzia), pobierze przyssawki i pozycjonery i umieści je w wybranej pozycji.

•głowica pobiera przyssawki i pozycjonery i umieszcza je na stole roboczym, gdzie są blokowane automatycznie poprzez specjalny zawór umieszczony w ich podstawie (Opatentowane rozwiązanie).

Maszyna automatycznie pobiera odpowiednie przyssawki i pozycjonery z magazynu i umieszcza je na stole maszyny. Na froncie maszyny powinno być ustawionych więcej niż 14 pozycji przyssawka/pozycjoner, które w pierwszej kolejności ustawia system. Komputer ustawia jeden program dla wszystkich przyssawek. Węże spiralne są „zablokowane” przez zamontowane zaciski. Dla pewności o prawidłowym ustawieniu przyssawek/pozycjonerów drukowany jest i przechowywany raport z dyrektywami operacji.

Zalety systemu:

•w pełni automatyczny

•szybki, oszczędność czasu 50% w porównaniu z tradycyjnym systemem

•wysoka precyzja pozycjonowania w dziesiętnych milimetra (1/100 cala)

•eliminacja błędów – nie ma możliwości, aby system błędnie ustawił przyssawkę/pozycjoner

•wygoda; operator nie musi wchodzić na stół maszyny

•spiralne węże są zrobione na miarę, bez potrzeby przycinania, samoczynnie się dopasowują.

System sterowania

Nowoczesny i ergonomiczny kształt konsoli łączy w sobie sterowanie przemysłowe i wygodę użytkowania PC, w przyjaznym i znanym wszystkim środowisku WINDOWS.

Główne cechy systemu:

• oprogramowanie znajdujące się na pokładzie maszyny, gdzie operator może z łatwością kontrolować i zarządzać maszyną

• prosty i bezpośredni interfejs graficzny

• stacja dyskietek do przechowywania i przesyłania danych

• CD-ROM tylko do odczytu danych

• klawiatura i mysz

• możliwość połączenia sieciowego z innymi komputerami

• możliwość podłączenia modemu on-line w celu uzyskania pomocy

• graficzny, kolorowy wyświetlacz

Główne funkcje systemu:

• wyświetlenie informacji o zużyciu tarcz polerskich

• wyświetlenie informacji i kontrola prędkości wrzecion

• wyświetlane absorbcji narzędzia

• wyświetlany czas pracy częściowej i całkowitej

• graficzny wskaźnik ścieżki obróbki narzędzia

• magazyn składujący 254 narzędzi i operacji

• komunikat diagnostyczny na wyświetlaczu

• możliwość zmiany w projekcie podczas pracy maszyny poprzez program CAD

• dostęp do danych statystycznych dotyczących produkcji maszyn

• system regulacji zużycia narzędzi.

Szczególną cechą oferowanej maszyny jest system uczący się rozmieszczenia i kształtu obrabianego elementu. Informacje są przesyłane do programu maszyny, który będzie obrabiał dany element w miejscu, gdzie został położony przez operatora. Mechaniczny czujnik dotyka konturów przedmiotu w kilku punktach. Dane są przekazywane do NC, co umożliwia dokładną lokalizację przedmiotu przez aktualnie używany program roboczy. Ułatwia to znacznie operację pozycjonowania i pozwala uniknąć ewentualnych błędów operatora. Takie rozwiązanie pozwala na zaoszczędzenie czasu w porównaniu ze standardowymi systemami, gdzie operator musi umieścić obrabiany arkusz szkła na stole maszyny dokładnie w miejscu gdzie znajduję się on w projekcie w CAD.

Nowoczesny i ergonomiczny kształt konsoli łączy w sobie sterowanie przemysłowe i wygodę użytkowania PC, w przyjaznym i znanym wszystkim środowisku WINDOWS.

Główne cechy systemu:

• oprogramowanie znajdujące się na pokładzie maszyny, gdzie operator może z łatwością kontrolować i zarządzać maszyną

• prosty i bezpośredni interfejs graficzny

• stacja dyskietek do przechowywania i przesyłania danych

• CD-ROM tylko do odczytu danych

• klawiatura i mysz

• możliwość połączenia sieciowego z innymi komputerami

• możliwość podłączenia modemu on-line w celu uzyskania pomocy

• graficzny, kolorowy wyświetlacz

Główne funkcje systemu:

• wyświetlenie informacji o zużyciu tarcz polerskich

• wyświetlenie informacji i kontrola prędkości wrzecion

• wyświetlane absorbcji narzędzia

• wyświetlany czas pracy częściowej i całkowitej

• graficzny wskaźnik ścieżki obróbki narzędzia

• magazyn składujący 254 narzędzi i operacji

• komunikat diagnostyczny na wyświetlaczu

• możliwość zmiany w projekcie podczas pracy maszyny poprzez program CAD

• dostęp do danych statystycznych dotyczących produkcji maszyn

• system regulacji zużycia narzędzi.

Szczególną cechą oferowanej maszyny jest system uczący się rozmieszczenia i kształtu obrabianego elementu. Informacje są przesyłane do programu maszyny, który będzie obrabiał dany element w miejscu, gdzie został położony przez operatora. Mechaniczny czujnik dotyka konturów przedmiotu w kilku punktach. Dane są przekazywane do NC, co umożliwia dokładną lokalizację przedmiotu przez aktualnie używany program roboczy. Ułatwia to znacznie operację pozycjonowania i pozwala uniknąć ewentualnych błędów operatora. Takie rozwiązanie pozwala na zaoszczędzenie czasu w porównaniu ze standardowymi systemami, gdzie operator musi umieścić obrabiany arkusz szkła na stole maszyny dokładnie w miejscu gdzie znajduję się on w projekcie w CAD.

Program CAD/CAM

Standardowy pakiet CAD – STD został opracowany w 32-bitowym systemie WINDOWS. Cechuje się on prostotą obsługi pozwalając na szybkie zaprzyjaźnienie się ze środowiskiem oprogramowania. Wyposażony jest w liczne funkcje pozwalające na projektowanie i przygotowywanie pracy w kilka minut.Kształty mogą być sporządzane zarówno w programie CAD lub podobnym (np. Autocad z formatem .DXF) jak i być odczytane poprzez samouczącą się sondę.

Do niektórych głównych cech programu należą:

• automatyczne zmiana (i modyfikacja) kształtu rozpoznanego przez czujnik lub laser,

• interfejs graficzny, który można dostosować do indywidualnych potrzeb klienta,

• biblioteka czcionek, które mogą zostać dopasowane do wielkości elementu,

• zarządzanie zaawansowanymi wymiarami,

• import i eksport plików wszelkiego rodzaju,

• podział ekranu ukazującego większą liczbę rysunków,

• funkcja tworzenia geometrycznych rysunków (linie, łuki, okręgi, krzywe, elipsy)

• funkcje edycyjne: skalowanie, obracanie i powiększanie zdjęć importowanych od innych producentów tj. Bottero, Intermac, Tecnometal, Coopmes,

• biblioteka z ponad 250 parametrycznymi kształtami z funkcją symetrii X/Y, skalowania X/Y, obrotu i przesunięcia,

• biblioteka z oprogramowaniem dla szklanych drzwi z możliwością wstawienia zawiasów i okuć metalowych najbardziej znanych producentów, tj. Dorma, Oxidal, Colcos, Gaslbusera, SCR Lawrence.

Główne cechy standardowego systemu EASY-CAM, opracowanego na potrzeby wewnętrzne firmy:

• automatyczna kontrola wyników pracy,

• szacunkowe obliczanie czasu produkcji i kosztów, biorąc pod uwagę zużyte metry, amortyzację i inne koszty stałe firmy,

• oprogramowanie do automatycznego pozycjonowania przyssawek na stole roboczym,

• oprogramowanie dla optymalnej ścieżki narzędzia,

• program uczący się rozpoznawania obiektów,

• oprogramowanie do automatycznej regulacji prędkości pracy na łukach, zaokrągleniach itp.

• oprogramowanie do zarządzania podwójnym ruchem oscylacyjnym przy frezowaniu.

Standardowy pakiet CAD – STD został opracowany w 32-bitowym systemie WINDOWS. Cechuje się on prostotą obsługi pozwalając na szybkie zaprzyjaźnienie się ze środowiskiem oprogramowania. Wyposażony jest w liczne funkcje pozwalające na projektowanie i przygotowywanie pracy w kilka minut.Kształty mogą być sporządzane zarówno w programie CAD lub podobnym (np. Autocad z formatem .DXF) jak i być odczytane poprzez samouczącą się sondę.

Do niektórych głównych cech programu należą:

• automatyczne zmiana (i modyfikacja) kształtu rozpoznanego przez czujnik lub laser,

• interfejs graficzny, który można dostosować do indywidualnych potrzeb klienta,

• biblioteka czcionek, które mogą zostać dopasowane do wielkości elementu,

• zarządzanie zaawansowanymi wymiarami,

• import i eksport plików wszelkiego rodzaju,

• podział ekranu ukazującego większą liczbę rysunków,

• funkcja tworzenia geometrycznych rysunków (linie, łuki, okręgi, krzywe, elipsy)

• funkcje edycyjne: skalowanie, obracanie i powiększanie zdjęć importowanych od innych producentów tj. Bottero, Intermac, Tecnometal, Coopmes,

• biblioteka z ponad 250 parametrycznymi kształtami z funkcją symetrii X/Y, skalowania X/Y, obrotu i przesunięcia,

• biblioteka z oprogramowaniem dla szklanych drzwi z możliwością wstawienia zawiasów i okuć metalowych najbardziej znanych producentów, tj. Dorma, Oxidal, Colcos, Gaslbusera, SCR Lawrence.

Główne cechy standardowego systemu EASY-CAM, opracowanego na potrzeby wewnętrzne firmy:

• automatyczna kontrola wyników pracy,

• szacunkowe obliczanie czasu produkcji i kosztów, biorąc pod uwagę zużyte metry, amortyzację i inne koszty stałe firmy,

• oprogramowanie do automatycznego pozycjonowania przyssawek na stole roboczym,

• oprogramowanie dla optymalnej ścieżki narzędzia,

• program uczący się rozpoznawania obiektów,

• oprogramowanie do automatycznej regulacji prędkości pracy na łukach, zaokrągleniach itp.

• oprogramowanie do zarządzania podwójnym ruchem oscylacyjnym przy frezowaniu.

| Producent | Bavelloni |

|---|---|

| Dane techniczne | Grubość szkła Min wysokość obrabianego elementu Min wysokość obrabianego materiału dla płaskiej krawędzi z ukosem po zamontowaniu specjalnych uchwytów (dostępne w standardzie) Zakres kąta Moc instalacji Min ciśnienie sprężonego powietrza Max zużycie sprężonego powietrza Długość Szerokość Wysokość Waga Prędkość obróbki Pojemność zbiorników na wodę Ogólne wymiary maszyny Wymiary panelu elektrycznego Wysokość robocza z przyssawkami ( wysokość przyssawek 125 mm) Waga Przesuw osi X Przesuw osi Y Przesuw osi Z Przesuw osi C Prędkość osi Obroty wrzeciona Max. moc wrzeciona Max. wymiary obrabianego elementu (przy obrabianiu tarczą O120 mm) Max. grubość szkła Moc instalacji Średnica narzędzi Standardowa średnica narzędzia Standardowa liczba pozycji w magazynie Typ uchwytu Min. Ciśnienie powietrza w linii Zużycie powietrza Min. Ciśnienie wody w linii Warunki przechowywania maszyny Od -20°C do +60°C – max 80% wilgotność Warunki pracy maszyny Od +5° do +45° – max 80% wilgotność – bez skropliny |